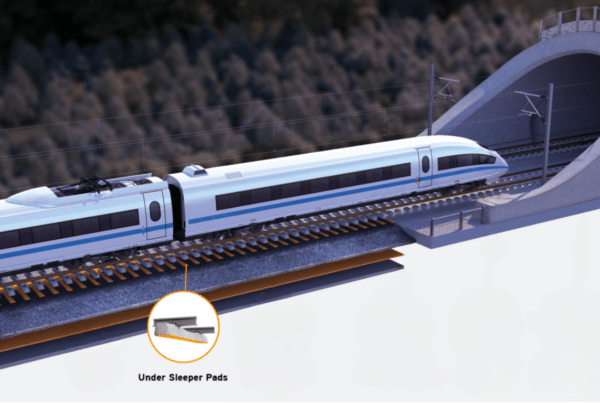

Spoorstaven zijn een onmisbaar onderdeel binnen de railinfra. Gezien het feit dat de treinen direct contact maken met de spoorstaven (in de volksmond: rails), is het belangrijk dat deze duurzaam en onderhoudsvrij zijn. Zodoende wordt een spoortraject zo efficiënt en comfortabel mogelijk aangelegd en zorgen de spoorstaven ervoor dat de treinwielen gedragen en geleid worden.

Binnen Nederland is ETS Spoor dé toeleverancier voor spoorstaven van ArcelorMittal. Deze wereldwijde speler produceerde 89.8 miljoen ton staal in 2019, en maakt deel uit van de unieke groep spoorwegfabrikanten, met vestigingen in Gijon (Spanje), Dabrowa Gonizca en Chorzow (Polen), Rodange (Luxemburg) en Steelton (Verenigde Staten).

Spoorstaven in Nederland

In Nederland alleen ligt al zo’n 15.000 kilometer aan spoorstaaf, wat gelijk staat aan ongeveer 700.000 ton staal. Voor een comfortabele en veilige treinreis is het van belang dat de spoorwijdte over het gehele spoor evenredig is. Hierbij is de spoorwijdte de ruimte tussen de spoorstaven.

Pas vanaf de tweede helft van de 19e eeuw rijdt men in Nederland op een spoorwijdte van 1435 mm. Hiervoor reden de eerste treinen op een spoorwijdte van 1945 mm. De maatschappijen die deze wijdtes hanteerden waren de NRS tussen Amsterdam en Arnhem én de HIJSM op de Oude Lijn.

De Belgische en Duitse spoorwegen hanteerden destijds een andere spoorwijdte. In 1855 werd zodoende de NRS omgebouwd naar de door deze landen gehanteerde 1435 mm. De HIJSM volgde in 1865, waarna het gehele spoor de 1435 mm ging hanteren. Momenteel rijdt het overgrote deel van Europa met deze spoorwijdte. Het wordt daarom ook wel normaalspoor genoemd.

Waarvoor dient een spoorstaaf?

Het draagvermogen van een spoorstaaf is één van de belangrijkste eigenschappen. Bij het passeren van een trein zorgt ieder wiel voor een neerwaartse druk op de spoorstaaf, waardoor het profiel iets door kan uitbuigen. Deze buiging is op zijn grootst wanneer de druk in het midden tussen de dwarsliggers wordt uitgeoefend.

De doorbuiging van het spoor kan worden beïnvloed door de toepassing van dwarsliggers. Hoe korter de afstand tussen de dwarsliggers, hoe minder de doorbuiging van de spoorstaaf zal zijn.

Een kleine doorbuiging van spoorstaven is geen probleem. Iedere spoorstaaf heeft namelijk een bepaalde mate van elasticiteit. Pas vanaf een bepaalde mate van doorbuiging ontstaan problemen en gevaar. Denk bijvoorbeeld aan metaalmoeheid. Daarnaast kan een te grote doorbuiging ook resulteren in ongewenste krachten op de bevestigingsmaterialen. Dit kan echter voorkomen worden door gebruik van het juiste ballastbed.

Andere belangrijke kenmerken om het draagvermogen van het spoor te beïnvloeden zijn het dwarsprofiel en de staalsoort van de spoorstaaf. Uniek aan de spoorstaven van ArcelorMittal zijn ook de mogelijkheden in het aanpassen van het koolstofgehalte en hardingsproces tbv de kwaliteit 350HT.

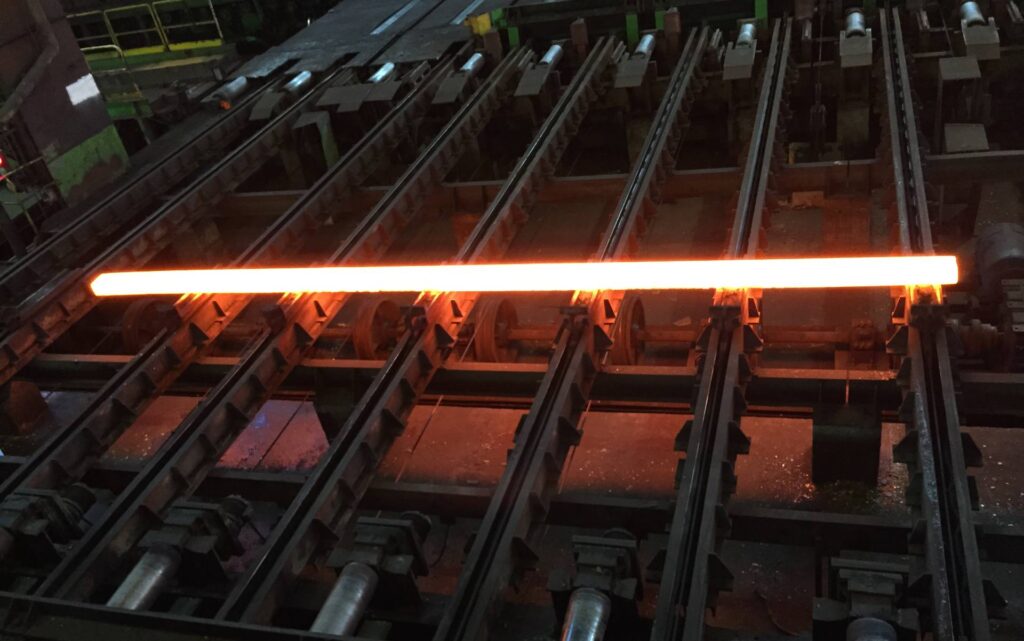

Zo worden spoorstaven gemaakt

Het aanbod van ArcelorMittal is enorm. Zo levert het diverse soorten spoorstaven voor transport rails, tramrails, kraanrails, lightrail en ook speciale secties. Onderstaand een kleine impressie van ArcelorMittal’s fabricageproces.

Voorbeelden vanuit de praktijk

Als exclusief leverancier van ArcelorMittal in Nederland, hebben wij al aan diverse projecten een bijdrage kunnen leveren. Denk bijvoorbeeld aan de Sunij-lijn en Project Noorderspoort.

Spoorstaven voor project SUNIJ-lijn

Voor Project SUNIJ-lijn te Utrecht heeft ETS Spoor in samenwerking met ArcelorMittal ruim 35.000 meter aan 49E1 spoorstaaf geleverd in lengtes van 30 meter.

Spoorstaven voor project NoorderSpoort

Voor Project NoorderSpoort – Zwolle heeft ETS Spoor in samenwerking met ArcelorMittal ruim 3.000 meter aan 54E1 spoorstaaf geleverd in lengtes van 120 meter.

Over ArcelorMittal

ArcelorMittal is, met een productie van 100 miljoen ton staal per jaar, de grootste staalproducent van de wereld. Deze gigantische hoeveelheid staal wordt in 27 landen geproduceerd door zo’n 200.000 medewerkers. De bedrijfsnaam ontstond in 2006, door het fuseren van Arcelor en Mittal Steel.

Van de 100 miljoen ton staal, wordt zo’n 70% verwerkt tot plaatstaal voor de auto-industrie, witgoed en aanverwante industrieën.

Naast het produceren van staal heeft ArcelorMittal ook eigen mijnen voor het winnen van ijzererts en steenkool. Met deze mijnen dekt ArcelorMittal 50% van hun totale productbehoefte.